440C yüksek sertlikte taşlama iç silindiri, iyi aşınma direncine ve son derece yüksek sertliğe sa...

Ürünler

-

GX280 (KMTBCr26) aşınmaya dayanıklı iç silindir

GX280 (KMTBCr26) aşınmaya dayanıklı iç silindirGX280 (KMTBCr26) aşınmaya dayanıklı iç namlu, yüksek kaliteli, aşınmaya dayanıklı malzemelerden y...

-

GX280 (KMTBCr26) Yüksek verimli madencilik makinesi gövdesi

GX280 (KMTBCr26) Yüksek verimli madencilik makinesi gövdesiGX280 (KMTBCr26) yüksek verimli madencilik makinelerinin kasası, yüksek kaliteli, aşınmaya dayanı...

-

2205 (CD3MN) Paslanmaz çelik korozyona dayanıklı manşonlar

2205 (CD3MN) Paslanmaz çelik korozyona dayanıklı manşonlar2205 (CD3MN) Paslanmaz çelik korozyona dayanıklı manşonlar, su pompası manşonları ve pervane tesp...

-

316L (CF3M) Paslanmaz çelik uzun ömürlü korozyon önleyici manşonlar

316L (CF3M) Paslanmaz çelik uzun ömürlü korozyon önleyici manşonlar316L (CF3M) Paslanmaz çelik uzun vadeli korozyona dayanıklı manşonlar, su pompası manşonları ve p...

-

1.4848(GX40CrNiSi25-20)Su Soğutma Fırını Silindiri

1.4848(GX40CrNiSi25-20)Su Soğutma Fırını SilindiriYoğuşmasız soğutma silindirine "soğuk silindir" veya "su soğutmalı silindir" de denir. Esas olara...

-

1.4852 (GX40NiCrSiNb35-26) fırın ocak silindiri

1.4852 (GX40NiCrSiNb35-26) fırın ocak silindiriIsıl işlem fırını, sürekli tavlama fırını, galvanizleme hattı ve diğer endüstriyel ekipmanların t...

-

1.4852 (GX40NiCrSiNb35-26) W tipi radyant tüpü

1.4852 (GX40NiCrSiNb35-26) W tipi radyant tüpü1250°C'ye (2280°F) kadar servis sıcaklığına sahip U şekilli ve W şekilli radyant tüpler, son...

-

1.4852 (GX40NiCrSiNb35-26) radyant tüp

1.4852 (GX40NiCrSiNb35-26) radyant tüpRadyant tüpler ısıtma fırınlarında yaygın olarak kullanılır ve ısıtma fırınlarının ana ısıtma ele...

Isıya dayanıklı/aşınmaya dayanıklı/korozyona dayanıklı döküm üretiminde uzmanız ve Jiangsu Eyaletindeki ısıl işlem, petrokimya ve metalurji endüstrileri için mükemmel bir destek ekipmanı tedarikçisiyiz. Üretim süreçleri arasında hassas döküm (hassas döküm/EPC kayıp köpük üretim hattı), santrifüj döküm ve reçine kum kalıplama dökümü yer alır.

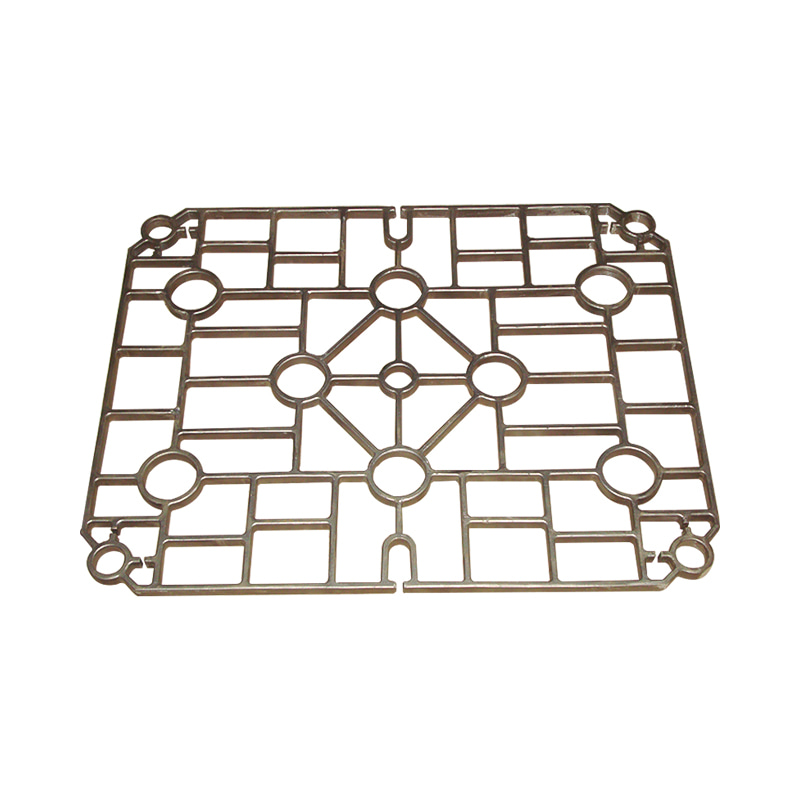

Tipik ürünümüz: yabancı ızgaraları emerek ve sindirerek partiler halinde ithal ısıl işlem armatürlerinin yerini başarıyla alan çöp yakma ızgarası serisi. Birçok tanınmış ısıl işlem ekipmanı üreticisine (Epson, Aixie Lin, Fengdong gibi) ısıl işlem armatürleri, radyasyon tüpleri, fırın silindirleri sağlıyoruz ve bunları Avrupa, Güney Amerika, Japonya ve diğer ülkelere ihraç ediyoruz;

Yüksek alaşımlı santrifüj döküm boru serisi: Ana ürünlerimiz arasında radyasyon tüpleri, kolay kesilen yüksek kükürtlü santrifüj döküm borular, ısıtma fırını alt silindirleri, kağıt yapım silindirleri, cam silindirler, galvanizli tank batan silindirler, yüksek alaşımlı silindir gömlekleri vb. yer alır. Çapları 50MM'den 1000MM'ye ve 4000MM uzunluklara sahip bir dizi santrifüj döküm boru üretebiliriz.

Firmamız müşterilerin işleme ihtiyaçlarını karşılamak için ısıl işlem fırınları ve çeşitli işleme ekipmanlarıyla donatılmıştır. Müşterilerin çeşitli test ve muayene ihtiyaçlarını karşılamak için doğrudan okuma spektrometreleri, el tipi spektrometreler, kristal faz analizörleri, 3D tarayıcılar, çekme makineleri, darbe makineleri, Blowe sertlik test cihazları, ultrasonik hata dedektörleri, manyetik parçacık hata dedektörleri ve diğer gelişmiş test cihazları dahil olmak üzere kalite kontrol donanımımız eksiksiz ve gelişmiştir. Kalite kontrol yazılımımız eksiksiz ve gelişmiş olup çizim ve tasarım için CAD ve UG, döküm simülasyon süreci için ANYCASTING, stres simülasyon analizi için ABAQUS ve dökümler ile dijital modeller arasında boyut karşılaştırması için 3D tarayıcılı GEOMAGIC CON'u kullanır.

Kullanıcılarımızın farklı ihtiyaçlarını karşılamaya ve son derece istikrarlı ürün kalitesi sağlayarak sürekli olarak güvenlerini kazanmaya kararlıyız!

-

Isıya Dayanıklı Çelik Dökümlerin Malzeme Özellikleri Isıya dayanıklı çelik dökümler, mekanik stabiliteyi korurken uzun süreler boyunca yüksek sıcaklıklara...

READ MORE -

Isıya dayanıklı çelik dökümlerde yapısal stabilite kavramı Isıya dayanıklı çelik dökümlerde yapısal stabilite, malzemenin sürekli yüksek sıcaklık koşullar...

READ MORE -

Çelik Borularda Korozyon Direncine Giriş Korozyon direnci, çeşitli endüstriyel uygulamalarda kullanılan çelik boruların dayanıklılığını ve performansını b...

READ MORE -

İndirgeyici ve Koruyucu birtmosferlerin Çalışma Koşulları Isıl işlem fırını parçaları genellikle oksijen seviyelerinin sıkı bir şeki...

READ MORE

Korozyona dayanıklı döküm malzemeleri seçerken hangi faktörler en kritiktir?

Modern endüstriyel alanda, korozyona dayanıklı dökümler kimya, petrol, metalurji ve atık yakma gibi birçok endüstride, özellikle de zorlu ortamlarla ve aşındırıcı ortamlarla karşı karşıya kalan endüstrilerde yaygın olarak kullanılmaktadır. Korozyona dayanıklı uygun döküm malzemelerinin nasıl seçileceği sadece ürünün kullanım ömrü ile değil, aynı zamanda üretim verimliliği ve işletmenin ekonomik faydaları ile de doğrudan ilgilidir.

Çalışma ortamı ve aşındırıcı ortamın doğası

Korozyona dayanıklı döküm malzemeleri seçerken ilk dikkat edilmesi gereken şey kullanılacağı ortamdır. Farklı aşındırıcı ortamların dökümler üzerinde farklı etkileri vardır. Wuxi Dongmingguan'ın ana ürünlerinden biri atık yakma fırınlarına yönelik dökümlerdir. Bu tür dökümler genellikle yüksek sıcaklık, yüksek basınç ve aşındırıcı gazların birleşik etkileriyle karşı karşıya kalır. Bu nedenle korozyona dayanıklı malzeme seçerken öncelikle aşındırıcı ortamın türü ve konsantrasyonu analiz edilmelidir. Örneğin, klorürler ve sülfürler gibi maddelerin korozyon hızı daha hızlıdır ve dökümlerin korozyon direncine özel dikkat gösterilmesi gerekir.

Şirket ağırlıklı olarak yüksek sıcaklıkta korozyon ve yüksek kükürtlü ortamlar gibi zorlu koşullarla karşı karşıya kalan ısıl işlem, petrokimya ve metalurji endüstrilerine hizmet vermektedir. Bu nedenle malzeme seçerken yüksek sıcaklıktaki ortamlardaki korozyon direncini dikkate almak gerekir. Örneğin yüksek alaşımlı dökme demir ve yüksek korozyona dayanıklı alaşımlı çelik gibi malzemeler sıklıkla tercih edilmektedir.

Malzemelerin kimyasal bileşimi ve alaşım tasarımı

Korozyona dayanıklı malzemelerin kimyasal bileşimi, korozyona karşı dayanıklılıkları açısından çok önemlidir. Malzeme seçim sürecinde korozyon ortamına göre uygun alaşım bileşimi seçilmelidir. Örneğin, yüksek krom alaşımları ve molibden alaşımları gibi alaşım bileşimleri, özellikle asidik ve klorür ortamlarda güçlü korozyon direncine sahiptir. Uzun yıllara dayanan tecrübesiyle Wuxi Dongmingguan, tipik yüksek krom alaşımlı malzemeler olan bir dizi yüksek alaşımlı santrifüj döküm boru sağlar. Kimyasal korozyon ortamlarında mükemmel performans göstermişler ve müşteriler tarafından geniş çapta tanınmaktadırlar.

Ayrıca alaşım tasarımında malzemenin mekanik özelliklerinin, özellikle de stres korozyonu ortamlarındaki performansının da hesaba katılması gerekir. Bazı aşındırıcı ortamlar gerilimli korozyon çatlamasına (SCC) neden olabilir. Bu durumda stresli korozyon direnci iyi olan alaşımların seçilmesi çok önemlidir.

Dökümlerin işleme teknolojisi ve yüzey işlemesi

Döküm teknolojisi ve yüzey işlemi de dahil olmak üzere korozyona dayanıklı dökümlerin üretim süreci, malzemenin nihai korozyon performansını etkileyecektir. Wuxi Dongmingguan'da, dökümlerin yapısal yoğunluğunu sağlayan, böylece gözenekliliği azaltan, aşındırıcı ortamın nüfuzunu azaltan ve dökümlerin servis ömrünü uzatan hassas döküm, santrifüj döküm ve reçineli kum dökümü gibi teknolojiler kullanıyoruz.

Dökümlerin yüzey işlemi, özellikle deniz ortamlarının ve kimyasalların erozyonuna maruz kaldığında korozyon direncini de etkiler. Püskürtme, pasivasyon ve anotlama gibi yüzey işlemleri, dökümlerin yüzey korozyon direncini etkili bir şekilde artırabilir. Wuxi Dongmingguan tarafından üretilen yüksek alaşımlı santrifüj döküm boruları ve ısıl işlem fikstür serisi için, yüksek derecede korozif ortamlarda uzun süreli istikrarlı çalışmasını sağlamak için genellikle gelişmiş yüzey koruma işlemi kullanıyoruz.

Sıcaklık ve basınç koşullarına uyum

Korozyona dayanıklı malzemeler seçilirken yüksek sıcaklık ve yüksek basınç koşullarındaki performansları da dikkate alınmalıdır. Örneğin metalurji endüstrisinde sıcaklık ve basınçtaki değişiklikler malzemenin korozyon direncini ve mekanik özelliklerini önemli ölçüde etkileyebilir. Wuxi Dongmingguan tarafından üretilen ısıtma fırını alt silindirleri ve kağıt makinesi silindir serisi dökümlerinin genellikle yüksek sıcaklıktaki çalışma ortamlarıyla karşı karşıya kalması gerekir, bu nedenle malzemenin yüksek sıcaklık korozyon direnci özellikle önemlidir. Bu dökümlerin yüksek sıcaklıklarda korozyon nedeniyle arızalanmamasını sağlamak için, yüksek sıcaklık ortamlarında mükemmel korozyon ve oksidasyon direnci sağlayabilen, molibden ve krom gibi elementler içeren yüksek alaşımlı malzemeleri seçtik.

Malzemelerin aşınma ve darbe dayanımı

Bazı uygulama senaryolarında dökümlerin yalnızca korozyon direncine sahip olması değil, aynı zamanda iyi aşınma ve darbe direncine de sahip olması gerekir. Wuxi Dongmingguan'ın ürünlerinden biri atık yakma fırınlarına yönelik ızgara serisidir. Bu dökümlerin sürekli aşınmaya ve darbeye dayanması gerekir; bu nedenle malzemelerin yalnızca korozyona dayanıklı olması değil, aynı zamanda aşınmaya dayanıklı ve yüksek mukavemetli olması da gerekir. Bu tür yüksek talepli dökümler için genellikle büyük miktarda semente karbür içeren yüksek sıcaklığa dayanıklı malzemeler seçilir ve bu malzemeler aşınma ve darbe dirençlerini etkili bir şekilde geliştirebilir.

Korozyona dayanıklı dökümler farklı kimyasal ortamların neden olduğu erozyonla nasıl başa çıkıyor?

Modern endüstride, korozyona dayanıklı dökümler özellikle kimya mühendisliği, metalurji, petrokimya, atık yakma ve diğer endüstrilerdeki zorlu çalışma ortamlarının temel bileşenleridir. Kimyasal ortamın aşındırıcılığı genellikle asidik, alkali, yüksek klorür, yüksek kükürt ve diğer aşındırıcı ortamlar dahil olmak üzere değişkendir. Farklı kimyasal ortam korozyonuyla başa çıkmak için doğru döküm malzemesinin nasıl seçileceği, ekipmanın dayanıklılığını ve güvenliğini doğrudan etkiler.

Dökümlerdeki kimyasal ortamın korozyon özelliklerini anlamak

Farklı kimyasal ortamların dökümleri korozyona uğratmanın farklı yolları vardır, bu nedenle malzeme seçerken çeşitli kimyasal ortamların korozyon özelliklerini tam olarak anlamak gerekir. Yaygın aşındırıcı ortamlar arasında asidik çözeltiler, alkali çözeltiler, klorürler, sülfürler vb. bulunur.

Asidik ortam: Sülfürik asit ve hidroklorik asit gibi asidik çözeltiler metallerin çözünmesini hızlandırabilir. Döküm malzemelerinin güçlü asit korozyon direncine sahip olması gerekir. Yüksek krom alaşımları ve molibden içeren alaşım malzemeleri genellikle güçlü asit direncine sahiptir ve asidik ortamlarda iyi korozyon direncini koruyabilirler.

Alkali ortam: Sodyum hidroksit gibi alkalin çözeltiler bazı malzemeler için daha az aşındırıcıdır ancak paslanmaz çelik gibi alaşımlı malzemelerin korozyonuna yönelik hala bir tehdit vardır. Dökümler alkali ortamla karşılaştığında alkali korozyonu önlemek için iyi bir stabiliteye sahip olmaları gerekir.

Klorür: Klorür (sodyum klorür çözeltisi gibi), özellikle yüksek sıcaklıktaki ortamlarda stresli korozyon çatlamasına (SCC) neden olan tipik bir maddedir. Bu ortam için dökümlerin klorür korozyonuna dayanıklı yüksek alaşımlı malzemelerden yapılması gerekir.

Sülfür: Sülfür ortamı genellikle eritme ve kimyasal işlemler gibi yüksek sıcaklıktaki ortamlarda bulunur. Döküm malzemelerinin sülfidasyon korozyonuna karşı direncine, özellikle de bu bağlamda yüksek kükürtlü alaşımlı dökümlere özel dikkat gösterilmesi gerekir.

Dongmingguan dökümleri için malzeme seçimi ve yanıt stratejileri

Wuxi Dongmingguan'ın korozyona dayanıklı döküm malzemeleri, farklı aşındırıcı ortamlarda mükemmel dayanıklılık sağlamak için bir dizi yüksek performanslı alaşım kullanır. Farklı aşındırıcı ortamların özelliklerine göre Dongmingguan, farklı alaşım tasarımları ve işleme stratejileri benimser.

Yüksek alaşımlı dökme demir: Dongmingguan, üretim sürecinde yüksek kromlu alaşımlı dökme demir kullanıyor. Bu malzeme, özellikle yüksek sıcaklıktaki ortamlarda, asidik ortamlarla (sülfürik asit ve hidroklorik asit gibi) karşılaştığında mükemmel korozyon direnci sergiler. Asit korozyonuna etkili bir şekilde direnebilir. Bu malzeme, atık yakma fırınlarının ızgaraları ve ısıtma fırını alt silindirleri gibi yüksek sıcaklıktaki ve oldukça aşındırıcı ortamlardaki temel bileşenlerde yaygın olarak kullanılmaktadır.

Molibden içeren alaşımlar: Klorür ortamları için (deniz ortamları veya klorür içeren kimyasal ortamlar gibi), Dongmingguan molibden içeren alaşımlı dökümler kullanır. Molibden, alaşımın klorür korozyonuna karşı direncini önemli ölçüde artırabilir. Wuxi Dongmingguan'ın yüksek alaşımlı santrifüj döküm boru serisi, radyasyon tüpleri, ısıl işlem armatürleri vb. Gibi klorür korozyon direnci gerektiren ekipmanlarda yaygın olarak kullanılır ve klorür korozyon ortamlarında uzun süre stabil olarak çalışabilir.

Kükürte dayanıklı alaşım: Kükürt içeren gazlar veya yüksek kükürtlü ortamlarla çalışan dökümler için Dongmingguan, özellikle sülfür korozyonuna etkili bir şekilde direnç gösterebilen, kesilmesi kolay yüksek kükürtlü santrifüj döküm boruların dökümü sırasında yüksek kükürtlü korozyona dayanıklı alaşımlar kullanır. Bu alaşımlı malzeme genellikle metalurji, petrokimya ve diğer endüstrilerdeki ısı eşanjörleri ve fırın boruları gibi önemli parçalarda bulunur ve ekipmanın servis ömrünü önemli ölçüde artırabilir.

Dongmingguan'ın üretim süreci

Dongmingguan, farklı kimyasal ortamların korozyonuyla daha iyi başa çıkabilmek için üretim sürecinde çeşitli ileri döküm teknolojileri ve yüzey işleme süreçlerini kullanıyor. Bu işlemler, döküm yüzeyinin yoğun ve düzgün olmasını sağlayabilir, gözenek ve çatlak oluşumunu azaltabilir ve böylece dökümün zorlu ortamlardaki korozyon direncini artırabilir.

Hassas döküm: Hassas döküm yoluyla (hassas döküm, EPC kayıp balmumu döküm işlemi gibi), Dongmingguan'ın dökümleri yüksek boyutsal doğruluk ve yüzey kalitesi elde edebilir, böylece korozyon direncini arttırmak için çok önemli olan dökümlerin yüzey kusurlarını azaltabilir. Hassas döküm, dökümün yüzeyinde yoğun bir oksit filmi oluşturarak korozyon direncini daha da artırabilir.

Santrifüj döküm: Dongmingguan ayrıca büyük yüksek alaşımlı dökümlerin dökümü için özellikle uygun olan santrifüj döküm teknolojisini de kullanıyor. Santrifüj döküm işlemi sırasında metal sıvısı, gözenekleri ve büzülme deliklerini etkili bir şekilde ortadan kaldırabilen, döküm yüzeyinin pürüzsüz ve hatasız olmasını sağlayan yüksek hızlı dönen bir kalıpta katılaşır. Bu işlemle üretilen yüksek alaşımlı santrifüj döküm boru, son derece korozif ortamlarla mücadelede özellikle iyi performans gösterir.

Yüzey işleme: Dongmingguan ayrıca belirli uygulama ortamlarına dayalı olarak dökümlerde yüzey işlemi de gerçekleştirir. Yaygın işleme süreçleri arasında püskürtme, pasivasyon, anotlama vb. yer alır. Bu yüzey işleme süreçleri, döküm yüzeyinin aşındırıcı ortama karşı direncini artırabilir ve hizmet ömrünü uzatabilir.